Modern intralojistik büyüyen zorluklarla karşı karşıyadır: çevrimiçi perakende ve kişiselleştirilmiş seri üretim, sürekli artan hacimler sebebiyle her zamankinden daha parçalı süreçlere yol açmaktadır. Bu talepleri karşılamak için mükemmel yapılandırılmış süreçler şarttır. Malların teslim alınmasından depolama ve üretim tedarikine ve sevkiyatına kadar tüm intralojistik süreçlerin kapsamlı bir şekilde anlaşılması, verimli ve sürekli bir malzeme akışı oluşturmak için kilit bir unsurdur.

Kapsamlı donanım uzmanlığı sayesinde Linde MH, ilgili tüm malzeme akış süreçleri hakkında derin bir anlayışa sahiptir. Bu ayrıntılı süreç bilgisi, etkililiği belirli araç çözümüne bağlı olmayan entegre optimizasyonlar sağlar. Verimli süreç tasarımının kilit faktörlerinden biri, bireysel süreç adımından tam malzeme akışına kadar akıllı otomasyondur. Bu temeli, mevcut durumu yerinde tam olarak analiz eden ve mevcut sistem bileşenlerinden bireysel olarak uyarlanmış bir çözüm geliştiren uzman tavsiyesi ile kurmaktayız.

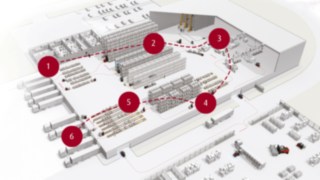

Mükemmel Verimliliğe Altı Adım

Modern intralojistik, iyi yapılandırılmış ve doğru planlanmış malzeme akışlarına dayanır. Bir şirketin intralojistik malzeme akışı, genellikle belirli gereksinimleri bir dizi potansiyel optimizasyon sunan altı ayrı işlem adımını içerir.

1. Malzeme Girişi

Her iç malzeme akışı malzemelerin, ilgili bölgeye indirilmesi ile başlar. Alanda yanlış planlanmış veya kötü organize edilmiş yükler, süreç akışında önemli aksamalara yol açabilir. İlgili bölge; malzemelerin indirildiği, kontrol edildiği, sınıflandırıldığı, etiketlendiği ve ara depolama alanına veya üretimde bir sonraki adıma taşınmak üzere hazırlandığı yerdir. Kısa süreç süreleri, düşük alan gereksinimi, çalışanların minimum katılımı ve yüksek süreç kalitesi, bu adımın başarısı için temel kriterlerdir.

2. Depolama

Depo, tüm iç süreçlerin tam ortasında yer alır. İdeal olarak, mevcut depolama alanını en iyi şekilde kullanmasının yanı sıra farklı tip ve boyutlardaki yüklerin verimli bir şekilde depolanmasını sağlar. Yük ünitelerinin istenilen depolama ve transfer alanlarına hızlı ve güvenilir bir şekilde taşınması gerekmektedir. Kısa çıktı süreleri, şeffaf süreçler ve depolama sırasında yüksek düzeyde esneklik, iyi organize edilmiş depolamanın özellikleridir.

3. Üretim Tedarik

Malzeme ve yüklerin doğru zamanda doğru yere getirilmesi, verimli üretim ikmalinin temel hedefidir. İster otomatik ister manuel olsun, malzemeler üretim alanına, özellikle montaj hatlarına, farklı teknoloji, depolama aşamaları veya süreç organizasyonu kullanan bir dizi farklı konsept kullanılarak tedarik edilebilir. İdeal olarak bu, minimum enerji ve maliyet harcaması ile akıllı, kontrollü ve sürekli bir yük hareketi yaratır.

4. Sipariş Toplama

Verimli sipariş toplama süreçleri, bir şirketin rekabet gücünü gözle görülür şekilde arttırma potansiyeline sahiptir. Malzemelerin ve yüklerin belirli bir genel aralıktan hızlı ve verimli bir şekilde birleştirilmesi ve zamanında teslimat için hazırlanması gerekir. Toplama emri, sipariş toplayıcıya analog veya dijital toplama listeleri şeklinde iletilir. Bu durumda sipariş toplayıcı, bir kişi veya otomatik bir araç olabilir. Sipariş toplama aşamasının ekonomik potansiyelinden tam olarak yararlanmak için toplama süreçleri hızlı, kesin ve şeffaf olmalıdır.

5. Sevkiyat

Sevkiyat, sipariş toplama ile yakından bağlantılıdır. Ürünlerin ve yüklerin, depolama ve taşımanın mümkün olan en büyük standardizasyonunu sağlamak amacıyla sevkiyat için hazır birimler halinde birleştirilmesi ve paketlenmesi gerekir. Bu süreçleri daha verimli tasarlamak ve böylece, nakliye ve sevkiyat maliyetlerini azaltmak için bir dizi otomasyon seçeneği mevcuttur. Doğru depo yönetim sistemleri, tüm yük ve malzeme akışlarını daha şeffaf hale getirir ve kontrolü optimize eder.

6. Ürün Çıkışı

Ürün çıkış alanı, ürünlerin depodan sağlandığı yerdir. Son bir özlük ve kalite kontrolünden sonra, paketler birleştirilir ve sevkiyata hazır hale getirilme alanında konumlandırılır. Bazı durumlarda içeriği bilinmeyen dış ürünlerin de sevkiyatlara entegre edilmesi gerekmektedir. Ürün çıkış alanındaki en küçük hatalar bile tüm süreç zincirini durma noktasına getirebilir. Bu aşamada hızlı, iyi organize edilmiş ve şeffaf bir ürün akışı, kritik öneme sahiptir.

Bir Sonraki Seviye: Otomasyon

Otomasyon, iç malzeme akışlarını kapsamlı bir şekilde optimize etmede önemli bir faktör olabilir. Taşıma ve depolama görevlerinin kalıcı olarak tekrarlanması gereken her yerde otonom endüstriyel ekipmanların kullanımı özellikle faydalıdır.

İlk bakışta avantajlar

Otomasyon Çözümleri İçin Uygulamalar

Otomatik araçlar, sayısız şekilde malzeme akışına entegre edilebilir. Araçlar, belirli gereksinimlere bağlı olarak farklı taşıma görevlerini üstlenir ve yüklerin sürekli ve kesintisiz akışını sağlar. Zeminden zemine taşıma, yerden rafa taşıma veya konveyör teknolojisinden konveyör teknolojisine fark etmeksizin standartlaştırılmış uygulamalar söz konusu olduğunda otomatik çözümler her zaman mantıklıdır.

Zeminden Zemine

Otomatik zeminden zemine uygulamalarda araç, yük ünitesini zeminden alır ve varış noktasında zemine geri yerleştirir. Depo ekipmanları, toplama ve belirtilen varış noktalarına taşıma için tanımlanmış bölgelere yerleştirilir. Zeminden zemine uygulamaların yararı, otomatik bir araç dışında başka otomatik cihazlara gerek olmamasıdır. Bu, araçların intralojistik sürecin hemen hemen tüm aşamalarına entegre edilebileceği anlamına gelir. Depo ekipmanları; yükleri giriş alanından depoya, depodan üretime veya üretimden dışarı taşıyabilirler. Zeminden zemine uygulamalar, doğru zamanda kapalı bir alanda çok sayıda bileşenin bulunması gerektiğinde iyi bir seçimdir.

Zeminden Zemine Referans Örneği

Avusturyalı bir tesisat ve ısıtma toptancısı olan Fritz Holter GmbH, fabrikasındaki bu ‘sihirli çifte’ veya çalışanlar tarafından şefkatle vaftiz edildikleri için Franzl ve Gustl'a güveniyor. Malzeme akış çözümleri sağlayıcısı Linde MH’nin L-MATIC serisinden iki otomatik yönlendirmeli araç (AGV), iki vardiya halinde çalışır ve sahadaki sipariş toplama ekibini destekler. Gerektiğinde, sipariş toplayıcı onları tanımlanmış kırmızı veya yeşil rota boyunca bir taşıma için çağırmak üzere bir butona basar. Franzl veya Gustl daha sonra herhangi bir karmaşık yazılıma ihtiyaç duymadan gün be gün talep edilen kırmızı veya yeşil rotayı kullanarak bağımsız olarak sabit depolama alanına gider. Ek olarak altyapıyı değiştirmeye gerek yoktu; yayalar ve araçlar doğal olarak hâlâ aynı güzergâhlar boyunca, kazasız şekilde hareket ediyor. Franzl ve Gustl'ın yorulmak bilmez özverisi, çalışanların sipariş toplamaya daha fazla odaklanmasını sağlar; böylece, çalışanlar daha az hata yaparlar ve daha verimli çalışırlar. Ve yükler, istenilen yere neredeyse sihirliymişçesine ulaşır.

Zeminden Konveyöre

Zeminden konveyör teknolojisine uygulamaları, intralojistik sürecin tüm aşamalarında kullanılabilmektedir. Yük giriş alanında otomatik araçlar, yük ünitelerini yerden alarak ilgili depo alanlarına taşır. Orada, yükleri depoda kullanılan konveyör teknolojisine aktarırlar. Bu, tam otomatik bir parça deposu veya otomatik çok dar koridor araçlarına sahip yüksek raflı bir depo olabilir. Bir diğer yaygın uygulama, üretimden sonra bitmiş yükleri, konveyör bandından almak için otomatik araçların kullanılmasıdır. Araçlar, oradan otomatik paletleme ve paketleme için yük ünitesini depoya veya doğrudan yük ünitesinin zemine yerleştirildiği dış alana taşır.

Zeminden Konveyöre Referans Örneği

Büyük depolarda, yüklü paletler genellikle depolama yerlerinden konveyör bandına ulaşmak için uzun yollar aşmak zorundadır. Bu manuel olarak gerçekleştirildiğinde genellikle önemli bir zaman ve masrafa mal olur. Çözüm, doğal olarak otomasyondur. Örneğin, Güney Almanya’daki büyük bir kâğıt bazlı ambalaj üreticisinde, otomatik yönlendirmeli araçlar (AGV), yükleri varış noktalarından doğru zamanda gerekli konveyör sistemine güvenilir ve güvenli bir şekilde taşır. AGV, yükleri tamamen bağımsız olarak taşıyıcı sistem üzerinde tanır ve konumlandırır. Bu, konveyör teknolojisine monte edilen basit ışık bariyerleri gerektirir. AGV’nin paleti otomatik olarak konumlandırmasına ve hatta geri almasına ve daha sonra da depoda sabit bir rota boyunca varış noktasına taşımasına olanak tanır.

Konveyörden Konveyöre

Konveyör teknolojisinden konveyör teknolojisine uygulamaları öncelikle yük birimlerinin sabit otomatik sistemler arasında taşınmasında kullanılmaktadır. Örneğin, otomatik araçlar, otomatik depo çıkışından bir üretim makinesinin otomatik tedarik noktasına gerekli parçaları teslim eder. Üretim işleminden sonra, yükler ya otomatik depoya geri aktarılır ya da bir sonraki işleme adımına (örneğin palet streçleme makinesine) taşınır. Yükler daha sonra sevk alanına alınır. Burada, otomatik araçlar genellikle yük ünitelerini doğrudan bir teslimat kapısına veya belirli bir teslimat aracına atamak için kantarlara aktarır.

Konveyörden Konveyöre Referans Örneği

Daha yüksek talep ve değişmemiş altyapı ile üretim sayılarını ikiye katlamak, Massilly France'ta olduğu gibi otomasyonun büyük bir fark yaratabileceği yerdir. Fransız ambalaj malzemeleri üreticisi, yüklerini otomatik olarak istiflemek ve taşımaya hazırlamak için bir çözüm arıyordu. Ve tam da aradığı şeyi buldu: Linde L-MATIC, paletleri otomatik paletleme robotundan otomatik streçleme makinesine taşır, karton kutular sarılana kadar bekler ve daha sonra depoya taşır. Massilly France Üretim Müdürü Patrice Ferrero, 'Linde L-MATIC çözümünün bizim için heyecan verici yanı, sürekli gelişmesi ve altyapımızı değiştirmemizi gerektirmemesidir' diyor. Kullanım kolaylığı ve esnek yükleme seçenekleri, AGV'lerin mevcut süreçlere sorunsuz bir şekilde entegre edilmesini ve Massilly France'ın üretimi tam hızda sürdürmesini sağlar. Bu arada, 4 AGV artık planlamada ek entegrasyonlarla birlikte kullanılmaktadır.

Konveyörden Rafa

Konveyör teknolojisinden rafa uygulamaları, üretim makinelerine sürekli bir besleme sağlamak için yük ünitesinin ara depolanmasının gerekli olduğu yerlerde popülerdir. Otomatik araçlar, ara depolama alanındaki raftan üretim makinelerinin yukarı akış konveyör bantlarına gerekli parçaları taşır. Bunu, makineden parçaların depodan ayrılmadan önce bir kez daha geçici olarak depolandığı rafa geri taşınması takip eder. Konveyör teknolojisinden rafa uygulamaları otomotiv tedarikçileri tarafından otomobil üreticilerinin senkronize üretim gereksinimlerine tam olarak uyum sağlamak için sıklıkla kullanılır. Ambalaj sektöründe, konveyör teknolojisi bitmiş yükleri, kantarlarda veya raflarda teslim edilmek üzere sağlandıkları sevk alanındaki makinelere taşımaktadır.

Zeminden Rafa

Zeminden rafa uygulamalar çok çeşitli farklı alanlar için mevcuttur. Bunlar, gelen yükleri raflarda depolamak için genellikle yüklerin iç kısımlarında kullanılır. Çalışanlar, daha sonra yükleri depodan, yüklerin toplandığı kat alanlarına taşıyabilirler. Zeminden rafa uygulamalar son derece esnek ve çok yönlüdür, çünkü yük ünitelerini zemine yerleştirmek için özel kurulumlara gerek yoktur. Alternatif olarak yükler zeminden ara depolama için ek bir rafa taşınabilir. Bu seçenek genellikle ana depo, işleme yerinden uzak olsa bile üretim makineleri için zamanında tedarik sağlamak için kullanılır.

Sizi KOMATEK 2024 Fuarı 8. Salon 808 No'lu standımıza bekliyoruz. Davetiye almak için tıklayınız

Sizi KOMATEK 2024 Fuarı 8. Salon 808 No'lu standımıza bekliyoruz. Davetiye almak için tıklayınız